面对低端产能出清、高端产能布局门槛越来越高的现实问题,锂电企业需要在“低端供过于求”与“高端供不应求”的复杂局面中重新规划产能、布局产业链、完善供应链,将产能的结构化调整摆在重要的位置,通过进一步提升技术创新水平与成本控制能力。多家企业在这样“寒冬”时刻并没有放弃对行业的期望,对正极材料、负极材料及电解液材料加大投入,常衡德宇与多家锂电企业深度合作开发,对车间产线进行工艺改造,提升车间的智能化,进一步解决粉体输送中遇到的痛点,提升产品品质,减少人工,增效降本。

对于气力输送技术来说,主要研究三个问题,物料特性、输送条件和输送结果。锂电正负极材料粉体工程和其他行业的粉体工程具有绝大部分的共性,但是也有它独特的要求,其中规避磁性物质就是输送结果里不同于其他行业的特性之一。

气力输送是在一定条件下利用空气流或某种特殊气体流作为承载介质来输送颗粒及粉状物料的一门技术。

气力输送最常见的三种形式包括:负压吸送、负压+正压组合输送及正压。气力输送使气体和物料在管道中混合流动时大致可以归纳为四种基本型态:悬浮流、底密流、波浪流和柱塞流。研究气固两相流在管道中运动的形态,其目的在于如何最大化提高输送效率以及最大限度保护物料的物理特性在输送中不被破坏。

气力输送在粉体工程中的应用需要重视5大要点:气力输送设计前必须了解物料数据;气力输送设计程序;气力输送几个重要参数的设计与计算;粉体输送中关键部件的设计与选型;安装与调试。

1、气力输送设计前必须了解的物料数据包括:物料特性中真实密度与堆积密度、粒径、粒度分布、颗粒形状、硬度及摩擦性、休止角、粘聚性、透气性、持气性、PH值与腐蚀性、毒性、熔点、爆炸系数等;操作条件下输送产量、 输送距离及铅锤高度、操作温度、物料存储站数及接收站数、输送设备及管道的布置空间等等。

2、对物料特性、操作条件等做详细了解之后综合考虑确定各项具体的参数和方案,再进入具体的设计阶段。

3、气力输送几个重要参数的设计与计算包括两相流的混合比、气流速度、物料速度、输送风量、输送管道直径、压力损失等。

4、关键部件的设计与选型包括发送罐的容积,材质,流化方式、密封阀形式,弯管材质、结构形式或弧度、厚度,接收斗类型、结构,料气分离方式,除尘器过滤面积、过滤精度、过滤效率、迎风风速,管道连接方式,防堵设计,清管方式,补气与排气等。

5、安装与调试必须由专业的安装工程师(团队)负责安装,专业的安装是输送系统质量最后的保障。投入生产前,必须对整个输送系统做所有输送设计指标的反复调试。

目前在粉体输送工程需要解决的痛点包括:1、物料结拱架桥;2、管道堵塞;3、管道磨损;4、物料的破碎;5、粉尘泄露与排放及潜在爆炸危险。

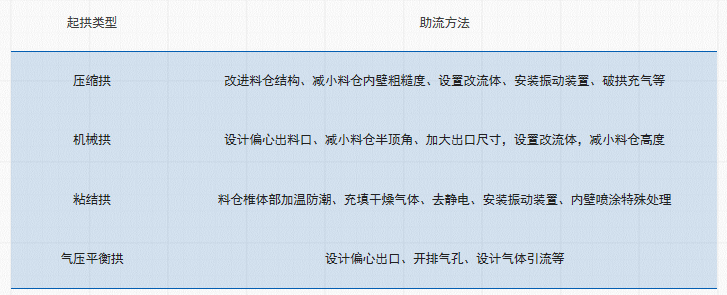

依托于气力输送深厚的技术积淀与经验,给出了相应的解决方案:

具体如下:

针对管道磨损,对于磨蚀性高的物料尽可能采用密相输送,大幅降低物料在管道中的输送速度,有效改善磨损影响。同时采用耐磨材料,根据不同的物料特性,选用不同材质的管道,或对管道进行耐磨工艺处理。

针对物料的破碎,可根据实际应用条件及场景,采用不同的应对措施:选用合理的输送方式、混合比、气流速度;适度增大管径,有条件可以选用特殊材质的管道、弯管、卸料出口;如果允许,改变物料含水率也可以减少破碎;根据物料特性选用合理结构的弯管。

在粉尘泄露与过滤除尘方面,检验粉体输送系统工程质量优劣的标志之一,就是整套系统无粉尘泄露以及气体排放符合国家环保标准。

根据不同物料的特性,对除尘器的密封形式、安装结构、过滤面积、过滤效率、滤芯材质及使用寿命,清理形式等选择则尤为关键。另外管道的连接与密封方式也同等重要。