当流体速度超过带出速度后,物料在空气动力作用下被悬浮而后被输送,因此物料在气流中的悬浮是研究气力输送问题的出发点。

(一)颗粒在垂直管中和水平管中的悬浮

颗粒在垂直管中和水平管中的悬浮机理及运动状态是不相同的。在垂直管内,颗粒的受力情况完全与沉降中一样。颗粒本身所受的重力、气体浮力与气体对颗粒运动的阻力成平衡时,颗粒就悬浮在某一高度,并与管壁相脱离。在水平管内,由于气流运动方向与颗粒的重力方向相垂直,颗粒的悬浮运动就很复杂。颗粒之所以能克服重力而悬浮于流体中,主要是如下几种力作用的结果。

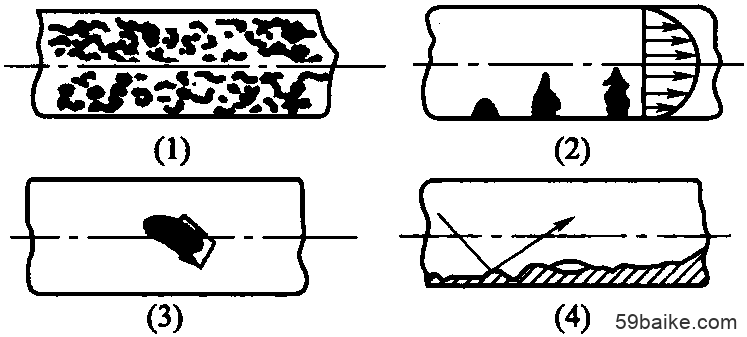

图3-26(1)湍流时气体质点在垂直方向的分速度产生垂直向上的力; 图3-26(2)气流沿管截面存在速度分布,管中心处速度最大,愈靠近管壁,速度愈低。由于气流的速度梯度,颗粒存在着旋转。根据玛格纽斯效应,逆气流方向的一侧所受的压强高于顺气流一侧的压强,因而管中下部的颗粒在此压强下被悬浮; 图3-26(3)由于颗粒形状的不规则,气流推力在垂直方向上产生分力; 图3-26(4)颗粒间的相互碰撞或颗粒与管壁间的碰撞,使颗粒跳跃,或受到反作用力在垂直方向上的分力的作用。 上述分析仅表示水平管内颗粒悬浮受力的可能性,并不表示各力同时都起作用。

(二)颗粒在管中的运动状态

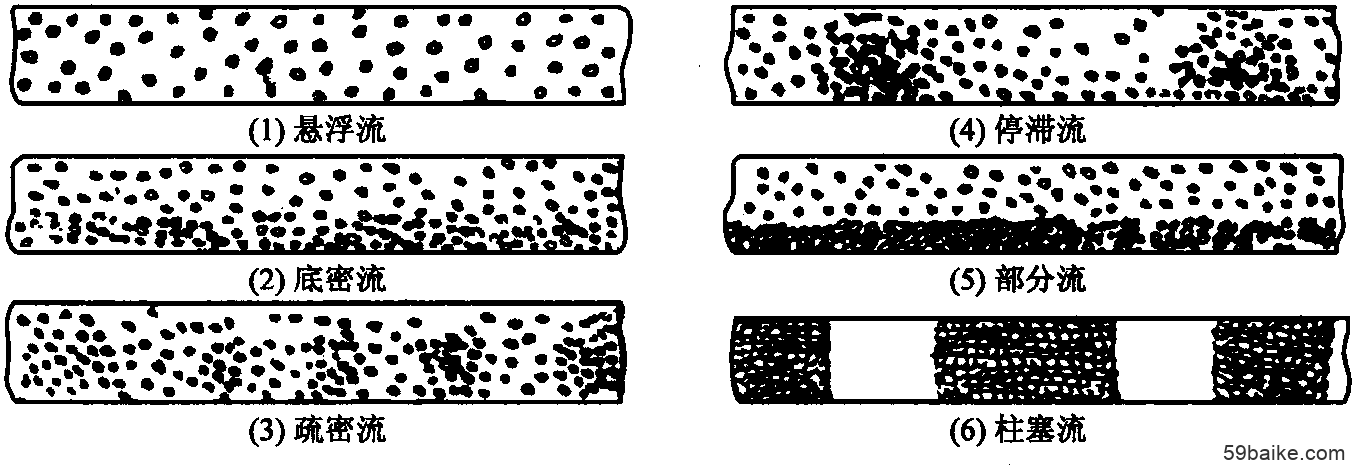

气力输送中,颗粒在管道中的运动状态与气流速度有直接关系。在垂直管内,当气流速度为颗粒悬浮速度时,颗粒呈流态化状态而自由悬浮在气流中;气流速度超过悬浮速度时,颗粒基本上均匀散布在气流中被气流所输送。在水平管道中,将气流速度与颗粒运动状态的关系进行分析,可得到图3-27所示的各种状态。

图中图3-27(1)为悬浮流,即输送气流速度大时,颗粒基本上接近均匀分布,在气流中呈悬浮状态被输送;图3-27(2)为底密流,即颗粒愈接近管底分布愈密,一面作不规则的旋转、碰撞,一面被输送;图3-27(3)为疏密流,即颗粒悬浮输送的极限状态,为疏密不均的流动,有部分颗粒在管底滑动,但尚无停滞现象;图3-27(4)为停滞流,即大部分颗粒失去悬浮能力,在管底局部聚集,使管子流动截面变窄,从而使气速增大,又把停滞的颗粒群吹走。颗粒就这样处于停滞、集积、吹走反复交替的不稳定的输送状态;图3-27(5)为部分流,即输送气流速度过小,颗粒堆积在管底,气流在上部流动,只有部分颗粒在气流作用下作不规则移动,类似于沙丘的流动;图3-27(6)为柱塞流,即堆积料层充满整个输送管截面上,靠空气的压强推动输送。 上述不同的流动状态与颗粒的物理性质有关。但对同一物料,主要受气流速度的支配。要得到完全的悬浮的气力输送,必须要有足够的气流速度。但是过大的气流也不必要,因为这将造成很大的输送阻力和较大的磨损。

(三)气力输送的形式

气力输送的形式,按照物料和气流在管道中两相流动的特征来分类,可分为稀相流输送(即普通气力输送)、密集流输送和间断流输送三种,其中稀相流气力输送又可分为如下三类。

1.吸引式(或称真空式)气力输送

吸引式是将物料和大气混合一起吸入系统进行输送,系统内保持一定的真空,物料随气流送到指定地点后经分离器(卸料器)将物料分出,分出的含尘气体经除尘器净化后,由风机排出。吸引式输送分低真空和高真空两种。低真空输送工作负压约在10kPa以下,高真空输送工作负压约在10~50kPa。 吸引式气力输送的供料设备结构简单,由于系统在负压下工作,灰尘不致外扬,易保持车间卫生条件,特别适用于多点吸料向一处集中的输送场合。但动力消耗大,对管道、设备要求严格密封,避免漏气,不宜于大容量长距离输送。

2.压送式(或称压力式)气力输送

压送式是依靠压气机械排出的高于大气压的气流,将物料与气流混合一起而进行输送,系统内保持正压,物料送到指定地点后,经分离器将物料分出并可自动排出,分离出来的空气经净化后被排出。压送式输送可分低压压送式和高压压送式。低压压送式通常的排气压强在50kPa以下,高压压送式的压强为100~700kPa。 压送式气力输送时,通过鼓风机的是洁净空气,故鼓风机的工作条件较好。这种输送形式适用于大容量长距离的输送,特别适用于从一个供料点到多个卸料点的分散输送。其缺点是由于系统内处于正压,故供料设备结构复杂,要求高。

3.吸引压送混合式气力输送

混合式为吸引式和压送式气力输送装置的组合。风机前属真空系统,风机后属正压系统。真空部分可从几点吸料集中送到一个分离器内,分离出来的物料经加料器送入压力系统,及至送到指定位置之后,经第二个分离器分出物料并排出,分离出来的空气经净化后排出。这种输送方式特别适用于从几点吸料而同时又分散输送到不同地点的输送场合,但气体输送机械易磨损。由于系统比较复杂,除非在特殊情况下须综合考虑吸引式和压送式两者的优点时才采用。

(四)气力输送系统的组成

气力输送系统由供料装置、输料管路、卸料装置、闭风器、除尘装置、气力输送机械等组成。 用于食品气力输送的气体输送机械必须保证空气流洁净无毒,不含机油,含尘少。较多的是离心通风机、离心鼓风机、罗茨鼓风机、往复式真空泵、水环式真空泵等。

气力输送常用的除尘器有旋风分离器、袋滤器、湿法除尘器等。对于气力输送的输料管路,为保证空气沿整个管道截面均匀分布,并减小输送中的阻力,一般多为内径50~300mm的圆形截面管。在吸嘴或物料管的可动部分与固定部分的连接处,可采用挠性管。 弯头是气力输送中最容易产生压强损失和物料破损的部位,并且黏附性的细粉也容易在弯头处附着。弯头的压强损失随曲率半径而变,曲率半径越大,则压强损失越小,通常采用曲率半径为内径的5~15倍。 供料装置是用来将需要输送的物料送入输送管道的一种设备。目前用得最多的有如下几种:

(1)吸嘴

吸嘴是吸引式气力输送的供料装置。根据使用条件和输送物料的性质的不同,吸嘴有许多不同的形式。

(2)旋转式加料器

旋转式加料器适用于压送式的气力输送,但也可以用作吸引式输送中的卸料器。旋转式加料器的器壳内装有转子,转子上有6~8个叶片。物料由上部料斗落下,进入转子的叶片之间,随同转子一起旋转至下部,由排出口排出,进行供料。旋转式加料器是一种容积式加料器,其加料量直接与叶轮转速相关。一般在工作时,叶片格室内并不全部为物料充满。格室内物料的体积与格室的几何体积之比,称为容积效率ηV,一般取0.75~0.85。

(3)螺旋式加料器

螺旋式加料器是把粉状物料送入高混合比的输料管时广泛应用的一种加料装置。物料借转动的加料螺旋被送至混合室后,又被装在混合室下部的喷嘴所喷出的压缩空气带出到输料管中。这种加料器的优点是结构坚固,适用于高温、高混合比物料的输送,但其动力消耗比其他型式的大。

(4)喷射式加料器

喷射式加料器实际上就是文丘里管,粉粒物料入口位于喉部。压缩空气从喷嘴高速喷出,依靠喷射作用对粉粒物料进行吸引,物料随喷出的空气一起被输送。这种供料器没有运动部件,受料口为负压,无空气上吹现象;扩压后为正压,所以分离器的结构可以简化,可向正压处供料。缺点是高压空气耗量大,效率较低,并且在输送硬颗粒时,喉部磨损严重。

(5)空气槽

当空气通过粉粒料层使之流化时,由于物料休止角减小而流动性增加,呈现出类似液体的性质。空气槽就是利用此一性质使颗粒在倾斜度为4°~10°的槽中靠重力作用而产生流动的供料装置。空气槽没有运动部件,操作管理方便,功率消耗很少,设备简单、输送量大,不会发生堵塞现象,特别适用于面粉等容易流化的粉料,但对粒度大、水分多、不易流化的物料则不能使用,对在空气中易潮解的物料也不适用。

卸料器又称物料分离器,是将随气流一起输送的物料分离下来的设备。从广义上说,卸料器也属于除尘器。但气力输送的卸料器内物料的混合比为3~6,特别是高压压气式,混合比高达几十,而一般除尘器内每立方米空气中灰尘含量只有十几克。因此,对卸料器还要考虑磨损问题。常用的卸料器有离心式和沉降式两种。

闭风器又称锁风器。压送式输送中卸料器内是正压,其中物料可借重力及内外压差来排除。但是,对吸引式输送,卸料器内是负压。如果不采取相应的措施,当卸料器排料阀开启后,将发生物料的反吹现象,致使物料不能排出。类似这种反吹现象也同样发生在压送式输送中的加料口处。所以要装设相应的装置,保证吸引式输送中卸料器内的负压而又能使物料顺利排出。前述的旋转加料器、螺旋加料器,就是闭风器的两种较好类型。

(五)输送气流速度和混合比

输送气流速度和混合比是气力输送计算中的关键参数。 在气力输送中,由于颗粒之间和颗粒与管壁之间的相互摩擦、碰撞或黏附作用以及输送管中气流速度分布不均匀,输送颗粒物料所需气流速度要大于其悬浮速度的几倍,输送粉状物料则要大几十倍。速度过小则可能产生堵塞,如果速度过大,不但所需的功率增加,而且输料管、弯头的磨损也加剧,分离器和除尘器的尺寸也要增大,所以应选择适当的气流速度。均匀地输送物料所需的最小气流速度随物料性质、混合比、加料器的类型及构造、输送管内径和长度以及配管方式而变化。