在经济持续快速发展的大背景下,一些行业在生产运输的过程当中产生的环境污染越来越得到重视,如水泥厂、制药厂、食品加工厂等运输的颗状物、粉粒料等。在这种情况下,气力输送技术得到了逐步的推广。气力输送代替了传统的机械输送物料,它是一种采用密封式输送管道的方式输送物料的工艺过程。

气力输送

气力输送是一种借助压缩气流在管道内输送散体颗粒的物料搬运技术,是实现散体物料绿色、安全、便捷输送运输的有效措施。气力输送的第一次大规模应用是19世纪后期的谷物真空输送,到20年代中期,谷物的负压和正压输送已很普遍。自此以后,气力输送技术蓬勃发展,输送物料范畴扩展到涵盖各种各样的固体颗粒。该技术在应用过程中,以下优势逐渐突出:无尘绿色、走线灵活、多点配送、成本低廉、安全可靠、易于自动控制。

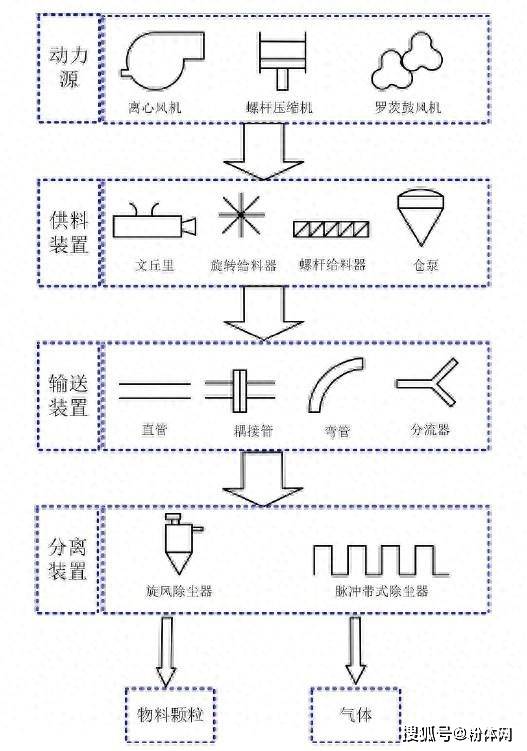

气力输送系统构成

气力输送系统主要由四部分组成:动力源、供料装置、输送装置、分离装置,每个部分都需要专用硬件设备来实现所需的要求。进行一次完整的气力输送,需要依次完成:动力源提供压缩气流—供料器供给物料颗粒—输送装置完成管道运输与分流—分离装置将物料颗粒与气流分离。

气力输送系统构成示意图

动力源是气力输送系统中必不可少的元件,包括各种类型的压缩机、鼓风机、风扇和真空泵等。在气力输送系统设计时,需要确定实现可靠输送所需的气流和压力(正压或负压)。

在供料装置,根据物料颗粒运动在不同区域内变化规律的不同,可以将供料装置内部区域划分为混合区、加速区、稳定输送区。在混合区,固体颗粒被引入流动的气流中。由于固体进入流场时基本上处于静止状态,因此当固体与流动的气体混合时会发生较大的动量变化,这种势能变化是加速区的主要特征。加速区通常由一段一定长度的水平管道组成,被设计用于加速固体颗粒到某种“稳定”流动状态。

在气固分离装置内,物料颗粒从气流中分离出来。分离工作主要借助特定的气固分离系统完成,选择合适的气固分离系统取决于许多因素,其中最重要的是固体颗粒的大小。根据固体颗粒特性的不同,可以使用许多不同配置的气固分离系统分离物料。旋风分离器以其几何简单、分离效果好、维护方便和价格低廉的优点,在工业中广泛用于从气体中分离灰尘或用于产品回收。

气力输送系统分类及应用

1、按照输送实质分类

由于输送物料种类不同,对应的气力输送的种类也非常多。但整体概括来看,气力输送可以分为四类:筒式气力输送、稀相气力输送、浓相动压气力输送、浓相静压气力输送。

筒式气力输送按照装料筒的类型可分为有轮传输筒、无轮传输筒两类。在输送时,先将物料装到传输筒中,之后使传输筒在管道中通过空气的静压作用进行高速滑行。筒式气力输送适用于输送一些不易悬浮并且自身无法成栓的成件货物,其应用范围较小。

稀相气力输送也被称为稀相动压输送,因为物料的运输依靠高速空气形成的动能。一般采用气流的速度为12~40m/s,料气比为1~5,最大值为15。稀相气力输送通常适用于输送距离较短,被输送的物料处于干燥的易流动的状态,并且其质量与颗粒大小均较小的情况。

在浓相动压气力输送系统中,管道中的物料以密集状态依靠空气动能进行输送,管道不会因物料密集而堵塞,气流速度在8~15m/s。这样流动状态的气力输送装置主要有高压压送式、高真空吸送式和流态化气力输送装置。料气比(通过管道截面的物料与空气的流量比值)范围较大,前两者的料气比范围为15~20,第三种用于输送粉状物料,料气比在200以上。

在浓相静压气力输送中,物料密集并且栓塞管道,依靠着空气的静压来输送物料。浓相静压气力输送分为栓流和柱流两种。栓流气力输送是目前中距离输送方式中最好的输送技术,它通过人为的操作预先将料柱切割,使料柱长度变短。在输送物料过程中,气栓和料栓间隔分开使得料栓输送速度得以提高,输送压力得以降低,物料的输送距离得以提高。在柱流气力输送装置中,物料以密集状态接续不断地充满管道,进而形成料柱,输送时物料移动速度仅有0.2~2m/s,因此仅适用于30米以内的短距离输送。

2、按照输送装置分类

按照气力输送系统的输送装置类型(空气在管道中的压力状态)来分可将气力输送系统分为三类:正压式输送、负压式输送和混合输送。

正压式输送一般是指在输送系统的前端借助压缩机或鼓风机产生压缩空气,进而形成管道起点与终点间的压差,气流裹挟着物料输送至接料处,最后物料与空气在接料处分离。正压式输送系统中,物料不直接经过风机,所以输送物料不会导致风机被磨损并且风机的叶片也不会导致物料破碎。正压式气力输送系统常用于面粉厂产品的输送。

负压式输送一般将真空泵安装在系统的末端,由于环境压力大于管道压力,由真空泵引起的负压差将空气与物料吸入管道中,并被送至分离器进行分离,空气由上部排出送入除尘器净化,而物料则由分离器底部卸出。负压输送适用于从多处向一处集中输送物料。该系统常用于白糖、豆类、米类等物料的运输。其次,因输送气流的压力比大气压力要低,水分易蒸发,与正压输送式相比,该系统更容易输送含水分多的物料。除此之外,该系统还适用于船舶、火车等卸料,应用范围十分广泛。

在一个输送系统中由负压式和正压式两部分组成,通过利用两种不同系统的优势组成的系统称为混合输送系统。混合式气力输送系统通常应用于较为复杂的输送当中。

小结:

气力输送系统已深入到现代化产业生产的各领域,成为建材、化工、粮食、冶金、采矿、环保、轻工、能源等行业普遍使用的方法。如何使气力输送系统在满足生产要求的同时能够稳定运行、低速、低耗,是如今对气力输送系统研究的主要趋势。可以毫不夸张的说,气力输送系统技术的发展及应用,前景不可限量。

参考来源:

1、孙沐钰,王沂蒙等.气力输送系统应用的研究

2、巴涵.气力输送弯头内部流动特性分析及系统压降预测模型构建

3、阮琥.粉体密相气力输送流量调控特性与气动物流传输特性研究

4、郭小乐.气力输送系统流型演变特性的数值模拟及试验研究

(中国粉体网编辑整理/青黎)